采用先进碳化硅封装技术有效提升系统耐久性

Article

引言

众多行业领域的电气化推动着对高性能功率器件的需求不断增长,应用场景日益多样,这也给电源设计工程师带来了新的挑战。宽禁带材料,如碳化硅 (SiC) 和氮化镓 (GaN) 的采用,因其在效率、功率密度和可靠性方面的显著优势,正助推着这一需求。

"万物电气化"也意味着碳化硅在越来越多的工作场景、气候条件和海拔高度下的应用日益广泛。一辆在佛罗里达州或在蒙特利尔行驶的电动汽车,其系统要求和性能期望是不同的。预计到 2050 年,对可再生能源的需求将飙升。波罗的海风力涡轮机的运行条件与内华达沙漠的光伏板也不同。高压应用并非千篇一律,但在苛刻环境下实现高性能和高可靠性——即真正的系统耐久性——正成为普遍的期望。可靠性关注测试结果的一致性,而耐久性则侧重于在恶劣环境下长期持续运行。碳化硅 (SiC) 材料的内在特性使其在材料层面比硅 (Si) 更具耐久性。当我们探讨电力电子技术如何影响(或制约)终端系统在苛刻环境下无需过多维修即可运行的能力时,耐久性的真正价值便得以显现�。

要充分实现碳化硅 (SiC) 的性能和耐久性优势,需要在封装技术方面取得显著进步。本白皮书探讨了碳化硅功率器件封装的创新,重点介绍了它们在满足现代电力应用需求方面的关键作用,特别是在电动汽车、快速充电基础设施、工业及可再生能源电站领域。

汽车和工业应用中严格的性能期望

电动汽车转型需要稳健的快速充电基础设施,系统功率范围从 50kW 到 1MW 以上。一个典型的 50kW 充电机每天执行 20 次循环,十年内累计超过 70,000 次循环,这要求功率模块在从环境温度到高结温的广泛温度循环下具有卓越的耐久性。

碳化硅 (SiC) 技术通过卓越的效率、更高的工作温度、更长的使用寿命和更紧凑的设计,超越了传统的硅 (Si) IGBT。碳化硅 (SiC) 实现了光伏逆变器和风力发电系统中的高效能量转换,可处理 1.2kV 至 3.3kV+ 的电压,同时在 150°C 以上可靠运行,减少了恶劣环境下的冷却需求。

在工业应用中,碳化硅 (SiC) 提高了电机驱动、机器人和自动化系统的功率密度。高开关频率使得元件设计更紧凑,而宽禁带特性则在严苛负载下最大限度地减少了能量损耗。工业环境要求元件能够抵抗机械应力、污染和极端条件。

然而,碳化硅 (SiC) 也带来了封装挑战。具有更高杨氏模量[1]的材料在热循环期间会对键合线产生更大的机械应力,可能损害电气连接。在高温下工作的元件之间的热�膨胀失配进一步放大了应力效应。

先进的组装技术、专用的键合材料和增强的热管理系统对于缓解这些挑战至关重要。碳化硅 (SiC) 必须在性能优势与成本考量、系统兼容性、稳固的封装以及符合安全标准之间取得平衡。尽管存在挑战,碳化硅 (SiC) 已成为推进清洁能源系统和提高工业效率的基石技术。

优化碳化硅器件的功率封装

随着功率密度、效率和可靠性变得愈发关键,Wolfspeed 正在引入创新方法以增强器件性能并确保在苛刻条件下的耐久性。

在涉及频繁功率和温度循环的场景中,材料选择和连接方法在保持可靠性和性能方面起着关键作用。碳化硅 (SiC) 器件的高开关速度和卓越的热性能暴露了传统硅 (Si) 基功率封装的局限性。

传统设计中的寄生电感会导致电压过冲、振荡和可靠性降低,迫使设计人员做出妥协,例如降低开关速度或使用更高额定值的元件,这增加了复杂性和成本。此外,来自电感路径的栅极振荡可能损坏碳化硅 (SiC) 器件敏感的栅极氧化层。要充分实现碳化硅 (SiC) 的优势——例如更高的效率和紧凑性——功率封装必须针对碳化硅 (SiC) 进行优化,以最小化电感、优化电流路径并增强整体系统性能和耐久性。

先进封装解决方案

针对碳化硅 (SiC) 技术量身定制的现代封装解决方案有效地应对了这些挑战。通过减少功率回路、栅极回路和共源回路中的寄生电感,这些解决方案提高了效率,降低了开关损耗,并减少了电压过冲。

Wolfspeed 通过先进的封装和设计方法,采用全面综合的方法来最小化寄生电感。开尔文源极连接的实施为栅极驱动电路提供了关键的隔离;减小大功率di/dt回路和开关节点dv/dt的耦合到栅极驱动电路。其结果是显著降低了栅极回路电感、实现了更快的开关速度、最小化了功率回路和栅极回路之间的串扰,并减轻了开关过程中的芯片间振荡。战略性的模块布局优化通过精心的元件布置和明智地应用并联电流路径,着重于最小化换流回路面积。先进的封装架构具有缩短的电流路径和对称的栅极驱动配置,共同减少了电磁耦合效应。这些设计原则在 Wolfspeed 的第四代 (Gen 4) MOSFET 平台中得到进一步完善,该平台集成了增强的耐久性和效率特性,从本质上最小化了寄生效应。这使得设计人员能够使用额定值较低的碳化硅 (SiC) 器件,从而在保持性能的同时降低成本。

大多数标准的表面贴装功率半导体器件通过器件底部散热,该底部直接焊接在印刷电路板 (PCB) 上。PCB 通常在下方配备散热器或冷却板,以管理通��过 PCB 中的导热孔传导的热量。这种方法广泛应用于各种电力电子应用,尤其是在 PCB 安装的散热器没有尺寸或重量限制的情况下。

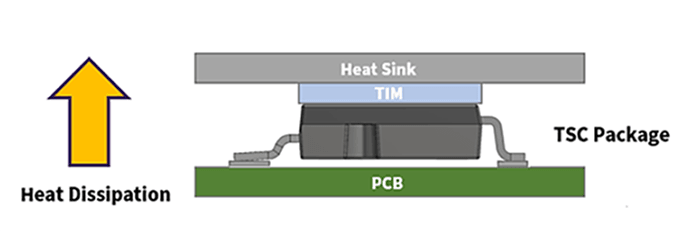

相比之下,顶部散热 (TSC) 器件通过封装顶部散热。这些器件将其内部的芯片和引线框架结构翻转,使其靠近顶面,从而实现向上的高效热传递。TSC 器件特别适合高性能应用,如汽车和电动交通系统,其中紧凑、高功率密度的设计需要先进的热管理技术。在这种情况下,TSC 器件通过降低系统的总热阻来增强冷却效率,从而实现更大的功耗能力和改善的热性能。

Wolfspeed 的 "U2" 顶部散热 (TSC) 封装在爬电槽两侧提供标准的 4.1 mm电气间隙或沿爬电槽4.83 mm 的爬电距离,比市场上同类兼容尺寸的解决方案提高了 10%。Wolfspeed 还特殊设计了 U2 的漏极引脚,以提高系统制造可靠性,减少系统组装过程中刺穿绝缘屏障的可能性。

TSC 设计还释放了 PCB 的底部空间以作他用,因为它不再作为散热界面。这一变化(图 1)通过将 PCB 从热路径中移除,改善了整体热阻抗。此外,TSC 器件支持自动化组装过程,提高了制造效率并降低了成本。

革命性的互连技术

有效的芯片连接是稳健功率器件性能的基石。传统的引线键合——数十年的主要技术——正被先进的互连技术所取代,这些技术改善了热性能和机械性能。降低热阻对于实现更小的系统尺寸同时保持高功率密度至关重要。早期的设计依赖于厚铜散热片与高导热绝缘片配对,虽然有效,但装配繁琐并且��在冷却性能上存在局限性。

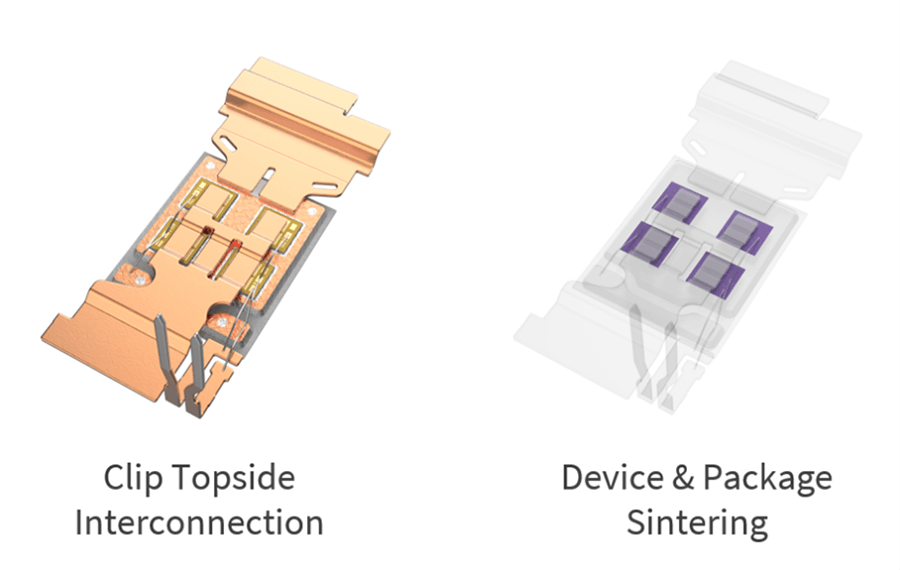

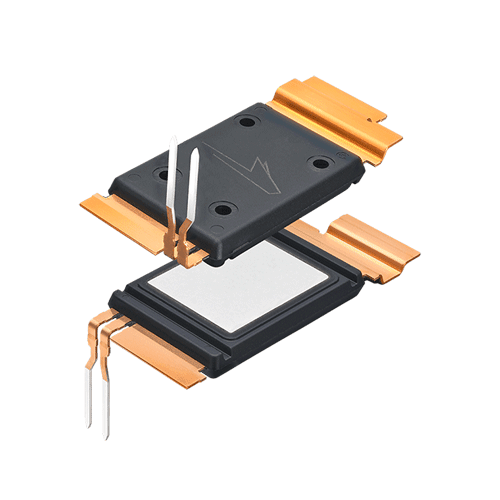

一个值得注意的发展是顶部夹片互连的采用(见图 2),它提供了更低的电阻和电感、增强的热管理以及卓越的机械可靠性。根据应用需求,铜夹片可以通过焊接、激光焊接或烧结连接,工艺灵活。将大面积铜夹片直接焊接到芯片上,增强了模块内的电流承载能力并加强了连接。

在芯片贴装操作中,银烧结已成为一项尖端技术。该方法利用热量、压力和时间,在芯片和功率基板的金属化层之间形成牢固的结合。需要高功率和耐热循环耐久性的应用极大地受益于银烧结提供的机械结合强度,同时确保了优异的导热性。

冷却技术的创新

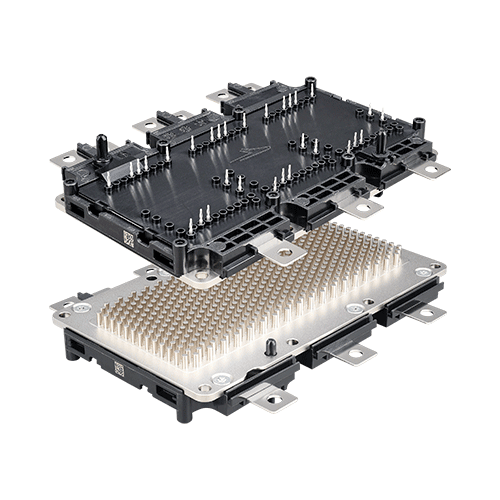

随着功率密度的增加,有效的热管理对于保持性能和可靠性变得至关重要。直接冷却技术在汽车应用中尤其具有变革性。例如,针鳍式冷却设计在模块的基板上集成鳍片,这些鳍片直接浸入逆变器系统的冷却液中。这种方法有效地耗散芯片产生的热量,确保以高温性能卓越著称的碳化硅 (SiC) 器件保持足够低温以维持连续功率输出。

新型符合车规标准的六管集成功率模块 (YM4) 代表了针对严苛的汽车和电动交通应用优化的先进封装技术。这些创新模块集成了多种先进解决方案,以满足下一代碳化硅 (SiC) 应用的关键耐久性要求,而传统封装解决方案在这方面存在不足。

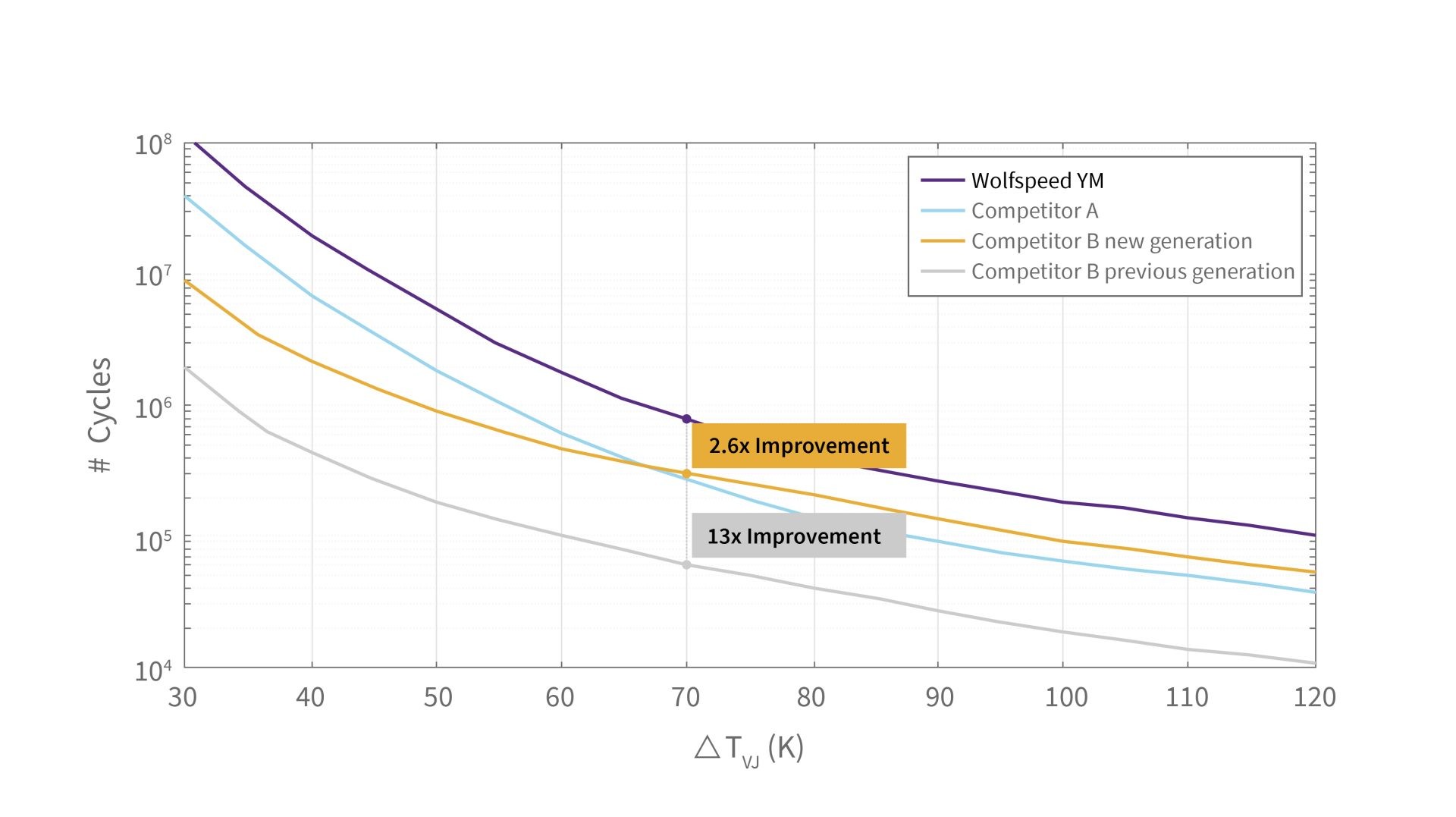

YM4 模块采用烧结芯片贴装技术,具有卓越的导热性和机械可靠性,结合先进的环氧树脂封装材料,提供出色的环境保护和热稳定性。铜夹片互连系统消除了传统键合线的限制,实现了更高的电流密度和改善的热管理。这种全面的封装方法在相同尺寸下,提供了比同类最佳竞争器件多三倍的功率循环次数,确保在极端热循环条件下的延长运行寿命。

增强可靠性

可靠性是功率器件设计的基石,尤其是在必须满足 AEC-Q101 和 AQG324 等严格认证标准的汽车应用中。这些标准要求模块经过严苛的可靠性和可靠性后测试,确保它们能够承受苛刻的汽车环境。

一项显著的创新是从凝胶基封装剂向环氧树脂模塑料的转变。与可能吸收水分并导致电弧问题的凝胶不同,环氧树脂具有优异的抗湿气侵入能力,同时增强了结构完整性。这一进步加强了互连点周围的机械屏障,提高了模块的整体耐久性。

车规级单开关塑封模块 (TM4) 通过创新的封装技术展示了卓越的热工程。通过实施铜夹片键合结合银烧结封装,这些模块实现了高达 8% 的热性能提升,同时增强了功率循环能力。

压接引脚技术的进步使得连接到印刷电路板 (PCB) 的电流容量更高。新设计将标准引脚的典型电流处理能力提高了一倍,支持紧凑模块配置中更高的功率密度。

低电感对于实现干净高效的开关至关重要。大电感会导致大的电压尖峰摆动和振荡,从而降低效率并给元件带来应力。通过采用内部母排和夹片附件,先进设计的电感可低至 5 nH。这一改进最大限度地减少了振荡,降低了开关损耗,并提高了整体系统效率。

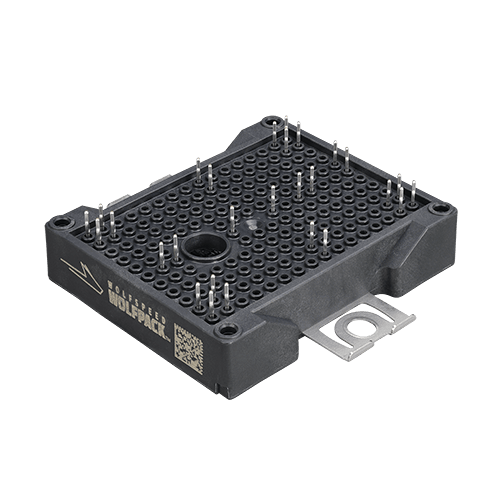

Wolfspeed WolfPACK™ 代表了电力电子封装的重大进步。WolfPACK 模块(图 6)设计灵活,可根据需要定制以适应各种电力电子拓扑结构,涵盖半桥、全桥、T-型和六管集成配置,并可扩展以满足不同的功率需求。

WolfPACK 创新的一个关键在于其利用压接技术。这种创新方法消除了对传统焊点的需求,从而带来几个关键优势。通过取消焊接,热阻显著降低,实现了更有效的散热,从而提高了功率密度。此外,没有焊点减轻了焊料疲劳的风险(这是传统功率模块中常见的可靠性问题来源),从而增强了长期耐久性。

此外,WolfPACK 模块经过精心设计,集成了热管理解决方案,例如内置的 NTC (Negative Temperature Coefficient, 负温度系数)。Wolfspeed 认识到有效的散热对于碳化硅器件的最佳性能至关重要,并将复杂的冷却机制融入模块设计中。这确保了器件在安全的温度限值内运行,最大限度地提高了其效率和寿命。

结论

先进封装解决方案、创新互连技术和有效热管理策略的集成,扩展了碳化硅 (SiC) 功率器件的能力。这些发展不仅提高了可靠性和效率,还支持更高的功率密度,为在汽车、工业和可再生能源领域实现更紧凑、更强大和更节能的系统铺平了道路。

为满足客户关键的性能期望并实现全面的电气化,Wolfspeed 在碳化硅 (SiC) 芯片技术和先进封装解决方案两方面推动持续创新,最大限度地发挥碳化硅 (SiC) 在汽车、工业和能源应用中的变革潜力。