高功率应用的可扩展性设计

Article

相较于传统的硅(Si)器件,碳化硅(SiC)拥有诸多优势,涵盖了广泛的功率水平和应用。凭借碳化硅器件更高的工作温度、更快的开关速度、更高的功率密度和更高的电压/电流能力,碳化硅器件可轻松替换现有的基于硅的器件及系统。特别是当其可提供行业标准尺寸时,如 WolfPACK 功率模�块系列产品。无论是想要升级系统或者新设计新,SiC都能以最低的损耗提供最高的效率和可靠性。Wolfspeed SiC 产品组合包含支持所有功率范围的器件。650 V 至 1,700 V的分立器件可带来灵活、低成本的多种解决方案,同时 压接无基板设计的WolfPACK 系列能够满足行业标准的中等范围功率要求。设计人员可以在 WolfPACK 模块和高功率模块之间自由选择,从而根据其应用扩展功率,优化功率密度、简化设计、降低系统成本、提升可靠性。

设计中采用并联分立式 SiC MOSFET

若需要提高电流输出能力,将功率 MOSFET并联很常见,但有时会产生不容易解决的问题。一个重要的考虑事项是开启阈值电压(Vth)。当 MOSFET 的驱动特性与另一个有差异时,会出现电流不平衡,这会可能导致瞬态电流峰值和稳态电流峰值升高。

例如,图 1 显示了两个并联 MOSFET 的电流波形图,其中一个 Vth 为 2 V,另一个 Vth 为 3 V。请注意看在开通和关断时过冲的差异。还提供了一个表格,显示了开关能量和损耗差异,其中,如果开启阈值电压存在 1 V 的差别,会导致两个 MOSFET与总功率损耗之间显著差异。

外部栅极电阻(通常在 1 Ω 到 10 Ω 之间)也应该尽可能一致,避免出现时序问题。栅极电阻较低的 MOSFET 的开通时间更早,同时会产生较高的开启瞬态电流。栅极电阻较高的 MOSFET 的关断时间稍晚,在关断时会产生更多的损耗。虽然具有单独的栅极电阻有助于提高可调性和每个MOSFET的最佳性能,但重要的是要了解这些差异如何导致损耗和时序差异。

寄生电感也会带来电流不平衡,尤其是寄生电感也不一致时(见图 2)。这些电感是由于设计中的多种因素造成的,包括 PCB 布局、非平衡栅极驱动以及 MOSFET 本身的固有差异。并联的三引脚 MOSFET 源极电感不平衡会在栅极驱动回路中造成循环电流,这会导致栅极驱动电压存在差异。源极杂散电感较低的 MOSFET 的电流在开启时会更快的上上升,并产生更多的开关能量。在关断时会更快的下降,导致更高的 DC 和 RMS 值,以及更高的开关和总功率损耗。

除了损耗和时序差异外,源极上较大的杂散电感(加上较低的栅极电阻),这会导致栅极振荡,使MOSFET进入非常不安全的工作区域。

图 3 显示了两个 MOSFET 在开通和关断条件下的情况,其中一个 MOSFET 的源极电感为 2 nH,另一个为 10 nH。在本例中,共源极杂散电感较低的 MOSFET 的总开关损耗高了 19%,总功率损耗高了 18%。这是由于显着的 di/dt 和开关能量的差异。增加 Rg 有助于能够将振荡降低到安全值,然而,不一定能够解决能量损耗和时序不一致的问题。

使用 60-kW DC/DC 升压转换器进行实验,该转换器使用四通道并联 的SiC MOSFET(Wolfspeed C3M0075120K,其 RDS(on) 通常为 75 mΩ)方案,以演示特定设计或拓扑在两颗并联 MOSFET 的硬件差别所产生的一些差异。在本例中,从 60 个样本器件中挑选出阈值电压最高和最低的两个器件。事实证明,其中一个 MOSFET(Vth 为 2.666 V,RDS(on) 为 67.96 mΩ)承载的电流比另一个 MOSFET(Vth 为 3.006 V,RDS(on) 为 81.82 mΩ)多 5%。阈值电压和导通电阻较低会在开通和关断时导致更高的瞬态电流,并在时序产生差异,最终导致更大的功率损耗。

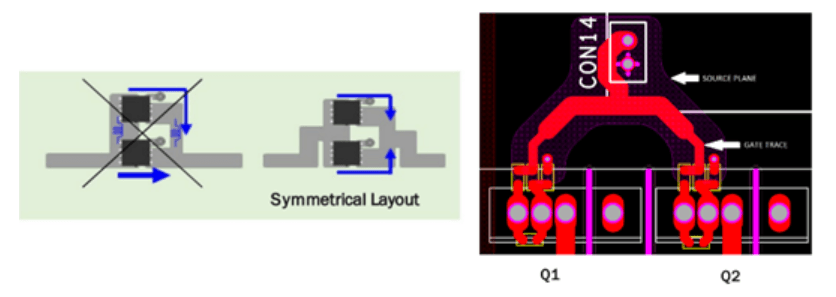

使用 120 W SEPIC LED 驱动电路进行了另一项实验,其使用两个并联的 MOSFET,发现在发出驱动过程中,MOSFET 一旦开始开关就会损坏。经调查,发现PCB 布局在其中一个 MOSFET 源极出现了额外的寄生电感。这主要是因为栅极驱动回路和电源重叠,以及布局不对称造成的。添加铁氧体磁珠后,它会抑制振荡并解决问题。图 4 显示了 PCB 和器件布局的一些最佳实践,能够防止寄生电感和敏感走线在长度上相等(并尽可能短)。

对称的 PCB 布局对于减少并联开关的栅极回路中的循环电流非常重要,而将功率回路与栅极回路相分开,可减少源极杂散电感。同时,添加铁氧体磁珠这样的栅极抑制器件能够避免栅极振荡。建议使用一颗小的Rg (用于降低开关损耗)并在栅极引脚处一颗额外的铁氧体磁珠,以减少栅极电压尖峰和振荡,并避免对器件造成可能的损坏。此外,在栅极和源极间添加一颗外部陶瓷电容器也能够减轻电压振荡现象。

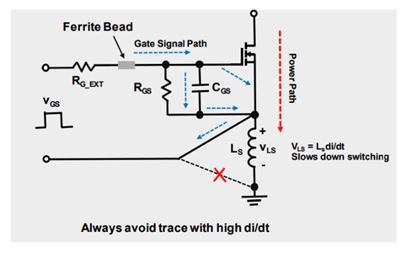

图 5 显示了在栅极信号路径上添加铁氧体磁珠的原理图,包含功率路径,以及由于源极杂散电感带来的感应电压 ( = Ls di/dt) 如何降低开关速度。在使用并联分立式 MOSFET 扩展您的设计时,了解这些差异及它们如何对损耗和时间造成影响是十分重要的。

如何使用 Wolfspeed 功率模块进行扩展

Wolfspeed 功率模块采用 SiC 技术,具备 SiC 分立式产品所具有的相同优势(开关频率、效率、更低损耗),但还具有热和功率密度优势所带来的体积、重量和物料清单(BOM)成本等额外优点。由于200 kW 有源前端(AFE)系统的磁性器件更小,散热要求更低,开关频率提高 3 倍,减少损耗达 40%,从而能够将无源器件物料清单成本减少高达 37%。WolfPACK 系列能够为中等功率应用提供可扩展的低成本方案,采用熟悉的行业标准压接针脚、无基板封装。此外,WolfPACK 封装结构允许灵活的配置,支持多种不同的功率水平。

其中一个示例是电动汽车双向电池充电器,可以扩展至合适的功率级,包含三个组成部分(见图 6)。第一部分是交错式AFE,能够解决并联 MOSFET 和电流纹波最小化面临的挑战。这一部分的每台设备(WolfPACK CCB021M12MF3)可以产生 25+ kW,可以根据情况进行扩展。第二部分是串联谐振转换器,它通过 1:1 电气隔离和简单的控制方案提供高效率。其能够将损耗最小化,功率输出达 55+ kW(使用 CAB011M12FM3),能够为较高的功率系统实现可扩展性,仅需要调整二次侧总线,实现自动均衡。最后一部分包含交错双向 DC/DC 转换器。在此设计中,可以在电流略低于 0 A 的情况下使用临导通模式控制,从而消除所有开通和二极管损耗,实现超过 99% 的效率。

在考虑 XM3 系列这样的高功率模块时,需要根据开关频率和最大电流选择合适的模块。例如,CAB450M12XM3 能够为 15 kHz 以下应用带来最高的载流量/功率,而 CAB425M12XM3 适用于 15 kHz 以上的应用。CAB400M12XM3 能够为较低的电流系统和较高频率的应用带来出色的成本和性能。

和其他配置一样,需要将杂散电感最小化,从而最大化开关速度和效率。SiC 器件/模块的实际布局对过冲有显著影响,这是由于寄生电感会通过高 di/dt 而产生感应电压(叠加在总线电压之上)。由于 SiC 能够实现更快的开关速度,其过冲要比 Si 高得多。所以,务必要遵循最佳布局建议,尽可能降低任何额外的寄生电感。

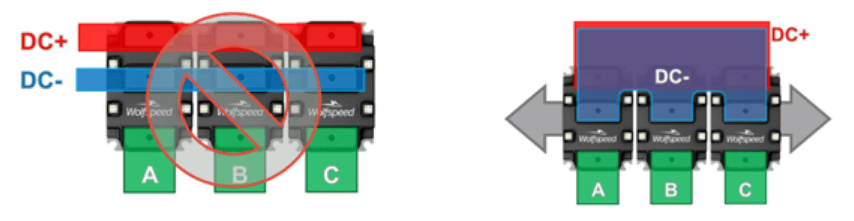

例如,直流汇流排应包含层压铜平面,而每个模块和电容器之间的电感应相等。同时还须具有较大的表面积,帮助散热,同时更厚的走线,尽可能减少��自身电感和重叠平面以增加磁通抵消。图 7 显示了条行设计(不推荐)和叠层设计(推荐)的最佳时间示意图。

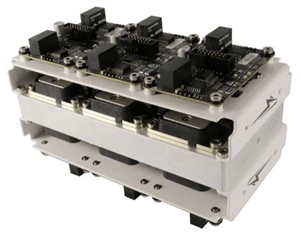

XM3 逆变器在同一模块平台内提供功率可扩展性,并包含错开的电源连接片,有助于实施简单的叠层总线结构。在散热方面,双面 Wieland Microcool CP4012D-XP 提供了针对 XM3 模块进行物理和散热优化的封装。冷板能够为全部六个模块位置提供均衡的冷却剂流量,每个的热阻为 0.008 ˚C/W,每个开关位置可以支持 750 W 的耗散功率。

图 8 显示了与 Wieland CP4012D 双面冷却板集成的六个 XM3 功率模块(包含高密度引脚以实现最佳热传导)。该设计旨在实现简单、紧凑的系统集成,是利��用 XM3 功率模块及出色热管理性能的可扩展方案的理想示例。

对于有多个驱动器的配置,例如包含 XM3 模块的双电源方案,时序必须一致。建议每个模块都有一个驱动器,以实现更高的驱动能力,同时也可自由控制时序。

另一个使用 XM3 功率模块的示例是双逆变器电源回路(如图 9 所示)。这种设置包含定制的 DC 母线电容器,该电容器具有集成的层压总线,适用于两组电源模块。其还包含专用的 DC 输入端子、用于母线和电容器的 13 nH 低功率回路电感以及小于20 nH的总杂散电感,并且工作效率超过 98%。图中所示的是双逆变器系统,图中还显示了双逆变器系统,该系统具输出端子,具有可实现应用灵活性的输出端子和�多相输出,可用作双逆变器或并联以获得更高的输出电流。

双逆变器系统作为双逆变器可提供每相 375 A 的电流,作为单逆变器提供每相 750 A 的电流。在与竞争技术(Si IGBT)相比时,输出功率能力超过其 2 倍(配置为双逆变器),整体功率密度高了 3.6 倍。

结论

因此,功率模块平台(Wolfspeed WolfPACK 和 XM3 模块)能够为中高功率应用带来灵活、可扩展的解决方案。通过简化布局和组装最大限度提高了功率密度,同时借助交错设计、功率级模块化、简单对称的总线以及可轻松实现模块并联的时序可配栅极驱动器实现可扩展的系统/平台。模块化和分立式方案均能够实现功率可扩展,但重要的是要注意,对称布局/设计、最小化杂散电感对于实现最佳效率、电流平衡和相同功率分配至关重要。