碳化矽模組提高電機驅動器的功率密度

Article

牽引驅動器是電動汽車(EV)幾乎所有能量的消耗源。因此,驅動系統必須盡可能提高效率,同時以最低重量佔用最小空間 — 這些均旨在盡可能提高電動汽車的續航能力。隨著行業利用雙驅動裝置提高牽引力,同時借助 800 V 架構降低了損耗,該行業還需要尺寸縮小但輸出功率增加的逆變器,實現遠超矽(Si)基技術(如 IGBT)能力的功率密度。

Wolfspeed 的最新一代碳化矽(SiC)功率模組旨在憑藉更低的損耗、更高的功率密度和更小的尺寸來滿足以上需求。

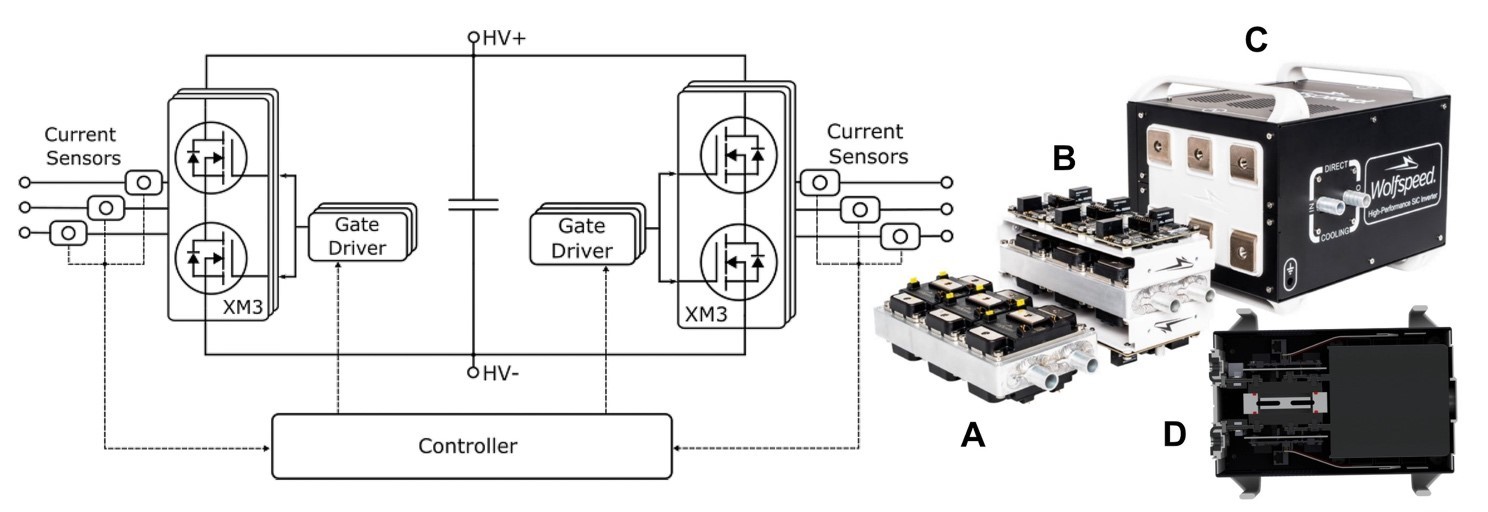

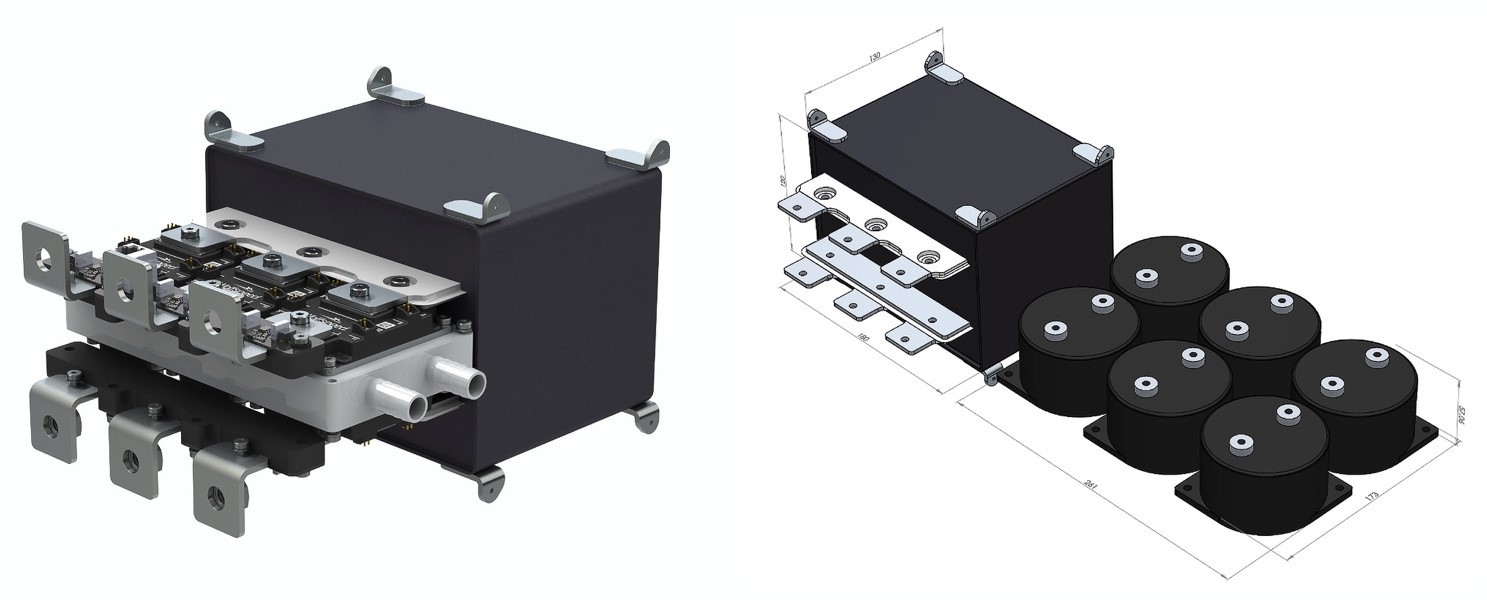

本文介紹了 CRD600DA12E-XM3 三相雙逆變器的參考設計,並揭示如何在下一代電動汽車牽引解決方案中結合相應組件(包括 CAB450M12XM3 功率模組和 CGD12HBXMP 柵極驅動器)及其他關鍵技術。

系統概述

CRD600DA12E-XM3 包含兩組 CAB450M12XM3 功率模組,每組均帶有 CGD12HBXMP 柵極驅動器(圖 1)。總體設計目標是採用低成本、低複雜度的高載流量、低電感設計,最大限度提高性能。

在設計系統時,需要考慮五個關鍵點:

- 使用碳化矽(SiC)技術可實現的高功率密度。雖然碳化矽(SiC)支援在更高溫度下運行,但高功率密度需要採用先進的散熱技術。

- 開關速度快會令系統更容易出現雜散電感引起的過沖和振鈴;因此,需要降低母線結構的雜散電感。

- 針對這一問題,還需要採用低電感、高紋波額定電容,同時注意縮小尺寸。

- 柵極驅動器電路必須具備足夠的驅動強度,以維持碳化矽(SiC)技術要求且支援的開關速度。

- 整體功率密度應明顯較高,從而滿足終端應用的要求。

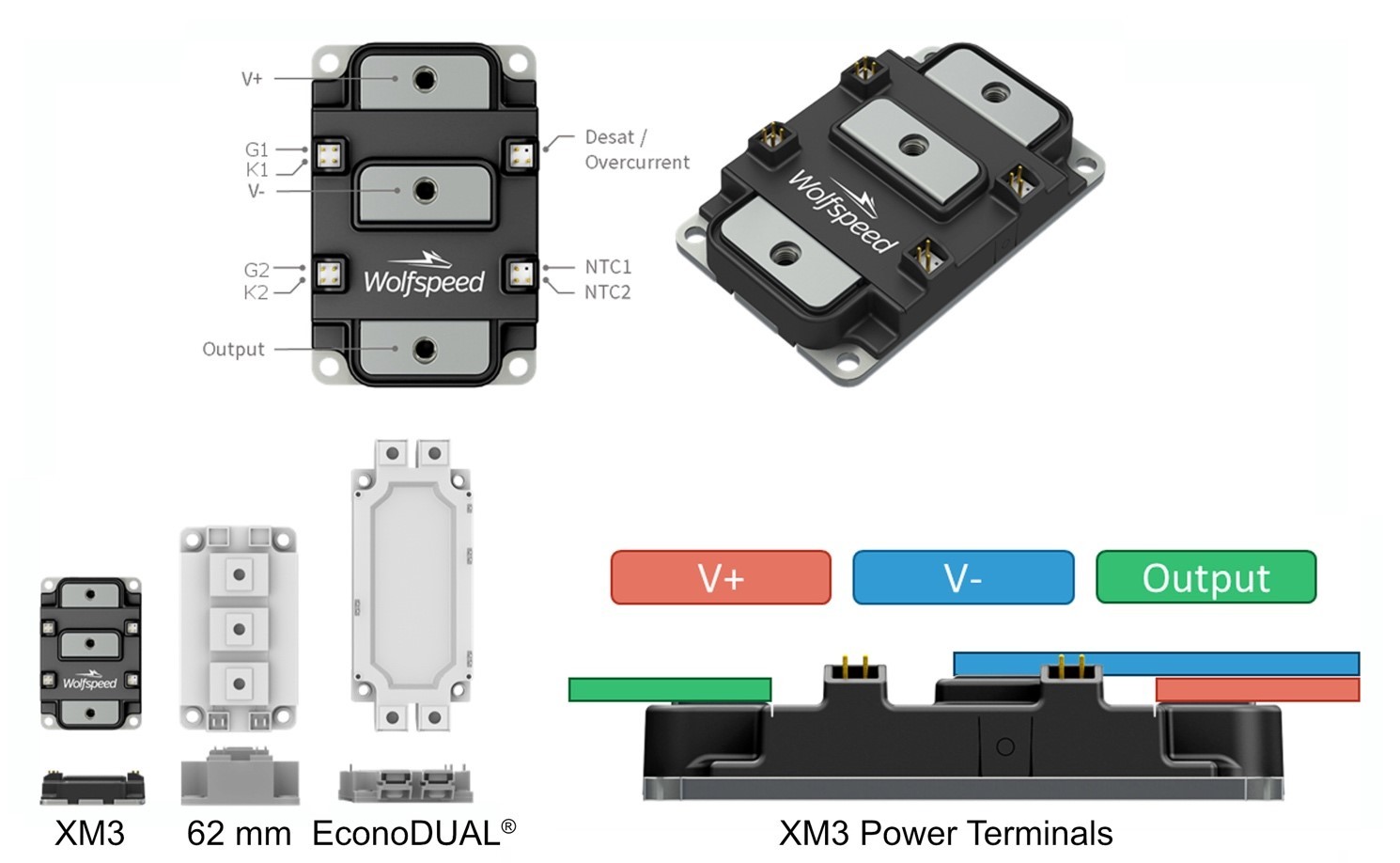

首選功率模組平台:XM3

基於 Wolfspeed XM3 全碳化矽(SiC)平台的功率模組具有出色的功率密度,顯然是不二之選。它的重量和體積大約是標準 62 mm 模組的一半,與 EconoDUAL 相比,差距更加顯著(圖 2)。

XM3 平台採用重疊的平面結構設計,以便實現低雜散電感。模組內的電流回路既寬且薄,在元件間均勻分佈,從而在開關位置產生等效阻抗。模組的電源端子也能垂直偏移,使得直流鏈路電容和模組之間的簡單母線設計能夠一直層壓到模組上。最終結果是,在 10 MHz 時,電源回路的雜散電感僅為 6.7 nH。

該模組的雜散電感僅為行業標準模組的一半,體積則不到一半,為 53 × 80 mm 規格。XM3 平台為不同的目標應用提供開關優化型和傳導優化型產品,例如該系統使用的 CAB450M12XM3 1,200 V、450 A 半橋模組。

XM3 特性包括:低邊開關位置的集成式溫度感測器;便於驅動器集成的內置電壓感應(de-sat)連接;以及增強功率迴圈能力的高可靠性氮化矽(Si3N4)電源基板。

逆變器系統的性能可通過以下幾項技術得到進一步提升,從而提高散熱效率,減少寄生電感,降低組件數量和尺寸。

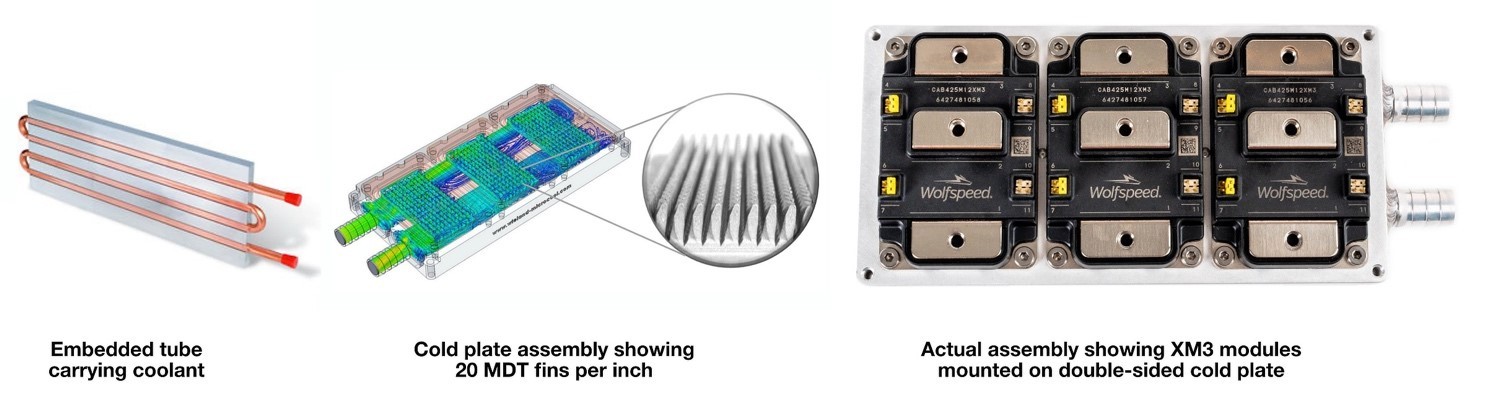

冷板

碳化矽(SiC )元件支援的高電流密度需要高性能熱疊層才能最大限度地提高熱傳導。在散熱片的眾多選擇中,壓制銅管是液冷板通用的經濟化選項。雖然可以使用支援兩側模組安裝的薄銅管冷板(約 12.7 mm),但兩側不同高熱阻以及高壓差的缺點也確實存在,會導致表面和兩側冷卻的不一致性。

CRD600DA12E-XM3 在冷板中使用了 Wieland Microcool 的微變形技術(MDT)(圖 3)。MDT 是一項低成本、非減材的專利製造工藝,可通過機械和塑性方式使工件變形,形成有限且可重複的微通道。

這是高性能冷板的基礎,其具有的嵌入式通道可冷卻 XM3 模組的整個接觸面。雙面 CP4012D-XP 冷板的外形經過優化,能夠匹配 XM3 模組規格,尺寸較上一代 CP3012 有所縮小。

以 4 LPM 的速度為全部六個模組位置提供均衡的冷卻液流量,形成 0.048℃/W(每個位置)或 0.008℃/W(每個冷板)的極�低熱阻。經測試,在使用 CAB450M12XM3 時,冷卻系統每個開關的功耗可達 750 W。

驅動器強度

由於轉換器模組的碳化矽(SiC)MOSFET 具有高功率性能,驅動器必須擁有足夠大的驅動強度(峰值輸出電流額定值或開關器件所用的電流值)才能維持較快的開關速度。建議採用 10 A 以上的額定值,確保較高邊緣速率。Wolfspeed 的 CGD12HBXMP 柵極驅動器便可提供�。

雙通道柵極驅動器擁有過流和極性反接保護特性以及板載的 2 W 隔離型電源,能夠支援 80 kHz 開關頻率。使用者可配置的開通和關斷柵極電阻可減少開關損耗。

該驅動器還具備可調過流檢測特性,擁有軟關斷、欠壓鎖閉以及 PWM 輸入防重疊功能。它還提供約 2 µs 的啟動到熄滅時間,以便在短路情況下安全關斷。

由於碳化矽(SiC)MOSFET 具有較高的 dV/dt 速率,因此共模瞬態抗擾度(CMTI)額定值不足會導致邏輯輸出和驅動器輸出之間的鎖存,造成硬體故障。CGD12HBXMP 具有較高的 100 kV/μs CMTI 額定值、較低(<5 pF)的隔離電容和差分輸入,能夠提高抗噪能力。

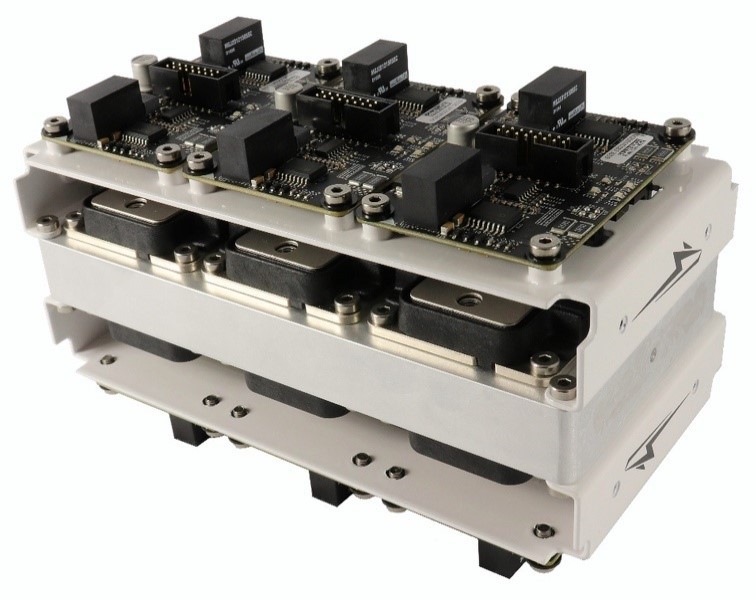

CGD12HBXMP 還擁有與 XM3 模組相同的尺寸,能夠將六個 CAB450M12XM3 模組及其驅動器集成在冷板上,形成緊湊的電源核心(圖 4)。這項緊湊的解決方案能夠輕鬆集成至雙逆變器設計中。

直流鏈路電容

寄生電感的降低是一項關鍵問題,且如上所述,XM3 模組的垂直偏移電源端子部分降低了寄生電感,從而簡化母線設計,降低電源回路電感。這一問題在圖 5 所示的直流鏈路電容選擇中得到了進一步解決。

電容規格是提高功率密度的最大障礙之一。通常會使用現成的六個 100 μF 圓柱形電容來達到所需的紋波電流額定值,規格為 451 cm2,並需要使用單獨的母線。

Wolfspeed 使用了專門設計的直流鏈路電容(圖 5),規格僅為 234 cm2。其特點是集成了疊層母線(連接至冷板兩側 XM3 電源模組的電源端子),降低了電源回路的寄生電感,確保兩組模組實現均衡的電流路徑。由於取消了單獨的母線和硬體,元件數量也有所減少。

在電壓為 900 V 時,定制電容為 600 µF,峰值�電壓額定值為 1,200 V。為了降低快速開關碳化矽(SiC)逆變器高 di/dt 速率下的常見電壓尖峰,電容和集成母線雜散電感至關重要,在經阻抗分析儀測量端子處的 13 nH 等效串聯電感後,該設計已得到驗證。該電容結合 XM3 模組的 6.7 nH 電感,總電源回路電感僅為 20 nH,能夠達到更快的開關速度。

控制器

在選擇該系統的控制器板處理器時,需要考慮以下因素:

- 應當具備充足的處理“馬力”,用於對所有輸入進行採樣,並作出控制決策。

- 應當具有足夠多的 ADC 數量,能夠測量所有必要的系統狀態,進行適當的控制和監測。

- 應當具有快速硬體中斷功能,用於回應故障情形。

- 必須支援標準通信,這對正常運行至關重要。

因此,該系統的控制器板使用了 Texas Instruments 的雙核浮點 200 MHz 32 位 DSP。此 DSP 擁有充足的 ADC 輸入來測量電流、電壓和溫度,並提供通信支援(包括隔離式 CAN)。

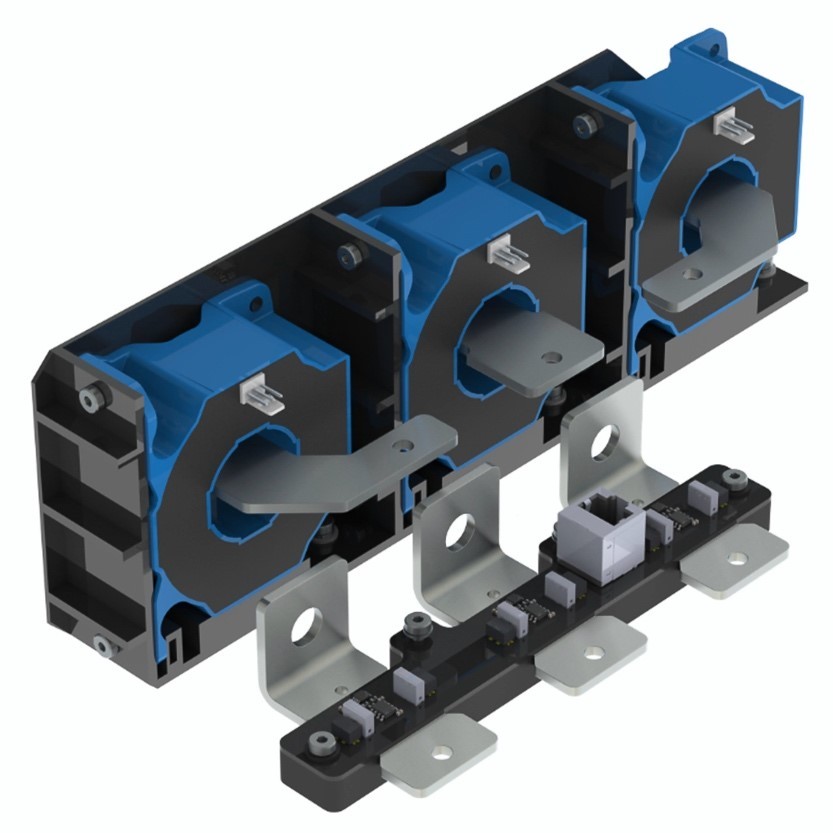

電流感測器

雙逆變器在輸出端子使用六個電流感測器。由於系統中的感測器數量較多,所選的感測器模組尺寸哪怕縮小一點,都會立即帶來顯著影響。雖然 COTS 電流感測器模組容易獲得,但可能體積龐大。此外,市場上的一些三合一感測器模組加大了對母線幾何形狀的限制。

對於 CRD600DA12E-XM3 系統,Wolfspeed 選擇了直流至 250 kHz Melexis MLX91208 霍爾效應感測器,能夠提供與外部水準磁通密度成比例的高速類比輸出信號,回應時間低至 3 µs。

此感測器採用八引腳 SOIC 封裝,體積小到可以安裝在緊湊型 PCB 上,然後直接連接至輸出母線。PCB 安裝靈活,能夠簡化輸出母線。

此外,MLX91208 使用沉積在 CMOS 晶片上的集成式集磁片(IMC),從而無需較大的鐵��磁芯(圖 6)。該元件規格為 91.6 mL,而汽車行業的另一通用感測器元件體積為 800 mL。

碳化矽(SiC)逆變器中典型的高 dV/dt 速率會令低壓敏感信號(例如電流感測器的信號)產生雜訊。電流感測器離開關節點很近,使之更易受到影響。感測器和控制器之間的電纜也是如此,系統周圍的佈線也會拾取到雜訊。

Wolfspeed 選擇的感測器只需疊層式 U 形磁屏,便可防止外場干擾,均勻磁場。PCB 的接地層能夠阻止母線到感測器的電容耦合。差分信號的使用顯著降低了開關輻射雜訊的影響。此外,在感測器板和控制器之間使用遮罩雙絞線 CAT6 電纜,可確保一對差分信號的雜訊均為共模雜訊。

測試性能

在苛刻的開關條件下使用低柵極電阻進行鉗位元電感負載雙脈衝測試,驗證整個電源回路。恒定電流負載波形顯示,在 800 V 和 600 A 時,開通開關能量為 23.1 mJ,峰值電流過沖為 113 A。

關斷開關能量為 30.1 mJ。晶片的母線電壓裕量為 80 V,與模組的標稱額定值相比,處於 2 倍超載狀態。

接著,根據 300 A 標稱條件下已知的 12.2 mJ 開通能量和 12 mJ 關斷能量,計算每個模組的開關損耗。

使用開關功率損耗(PSW)公式:

並插入 EON 和 10 kHz 的開關頻率(fSW):

碳化矽(SiC)具有反向恢復能量(ERR)極低的巨大優勢,這一損耗比同類 Si IGBT(HybridPack

1,200 V、380 A 標稱值)低 3 倍。該設計還通過三相再迴圈負載測試在應用條件下進行了驗證。

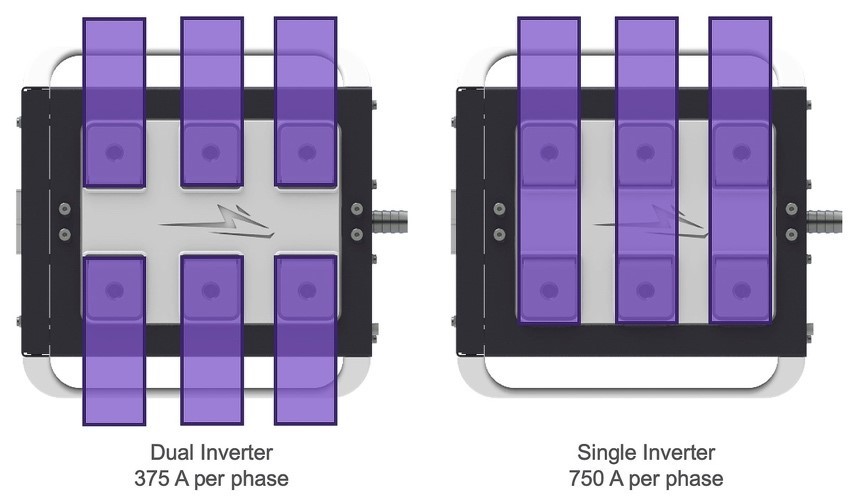

這設計的輸出端子排列靈活,簡化了測試設置 - 六個輸出端可用作兩個獨立的三相逆變器,每個逆變器為 375 ARMS,或者通過添加簡單母線和並聯相位,作為能夠達到 750 ARMS 的單個三相逆變器(圖 7)。

測試使用的是單逆變器設置,交流輸出端 U 和 X 組合構成 A 相,V 和 Y 構成 B 相,W 和 Z 構成 C 相。三個 125 µH 負載電感連接在逆變器的某個輸出端子和大型電容組的中點之間(每一半為 2.2 mF),額定電壓為 1,100 V。

這樣便只需在幾千瓦功率的情況下進行高功率測試,直流電壓電源僅存在系統損耗。在每個開關週期內,能量通過電感器從一半電容轉移至另一半,能量轉移的方向會在一個基頻週期中翻轉。

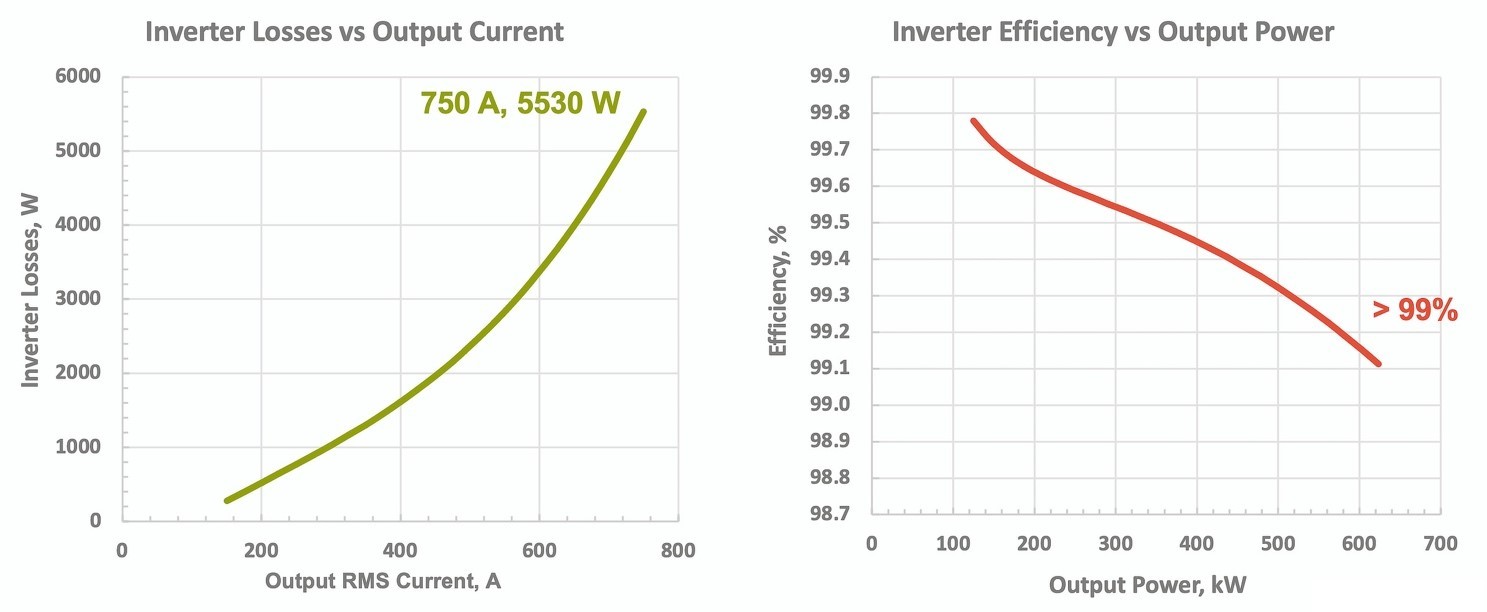

在 800 V 的母線電壓下經過五分鐘測試,電容外殼溫度比環境溫度高 13℃,柵極驅動器熱點的實測溫度比環境溫度高 40℃。對於 10 kHz 的開關頻率和 300 Hz 的基頻,RMS 並聯輸出電流為 750 A,相當於 624 kW 的輸出功率。在 10 kHz 時,所選負載電感的電流紋波為 160 A,峰值組合電流達到 1,200 A(包括電流紋波)。

10 kHz、375 A 時的開關能量為 31 mJ。關於每個開關 5.53 kW 或 460 W 的總損耗,開關損耗為 1.8 kW。因此,最高達 624 kW 的逆變器效率超過 99%(圖 8)。

總結

CRD600DA12E-XM3 三相雙逆變器參考設計滿足上述五項關鍵設計因素,利用 CAB450M12XM3 電源模組實現 624 kW 的峰值輸出功率和每相 375 Arms 或並聯 750 Arms 的額定電流。

Competitor | CRD300DA12E-XM3 | CRD600DA12E-XM3 | |

|---|---|---|---|

Semiconductor | Si IGBT | SiC | SiC |

Type | Single Inverter | Single Inverter | Single Inverter |

Output Power | 250 kW | 300 kW | 624 kW |

Volume | 12.6 L | 9.3 L | 8.6 L |

Power Density | 19.8 kW/L | 32.2 kW/L | 72.5 kW/L |

這一解決方案採用 204 × 267.5 × 157.5 mm 的全金屬外殼(如圖 1 所示),重 9.7 kg,體積僅為 8.6 L,即可達到 72.5 kW/L 的超高功率密度,比此前的 300 kW 碳化矽(SiC)參考設計高出一倍以上,比等效額定 IGBT 逆變器的潛在值高 3.6 倍(表 1)。

如需瞭解有關 CRD600DA12E-XM3 三相雙逆變器參考設計、CAB450M12XM3 功率模組和 CGD12HBXMP 柵極驅動器的更多資訊,請聯繫 Wolfspeed 功率應用團隊。