功率產品

碳化矽功率模塊

Products

No filters selected, showing all 95 products

Products - Filter By

Products

產品SKU | 在線購買 | 索取樣品 | 數據表 | CAD模型 | 封裝 | 配置 | 阻斷電壓 | 額定電流 | RDS(ON) 在 25°C | 世代 | 最大結溫 | 模組尺寸 | 認證 | 瀏覽產品 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

YM | Six-pack (three-phase) | 1200 V | 330 A | 4.3 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

YM | Six-pack (three-phase) | 1200 V | 460 A | 2.8 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

YM | Six-pack (three-phase) | 1200 V | 460 A | 2.8 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

YM | Six-pack (three-phase) | 1200 V | 460 A | 2.8 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

YM | Six-pack (three-phase) | 1200 V | 600 A | 2.1 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

YM | Six-pack (three-phase) | 1200 V | 600 A | 2.1 mΩ | Gen 3 | 175 °C | 154.5 x 126.5 x 32 mm | Automotive | ||||||

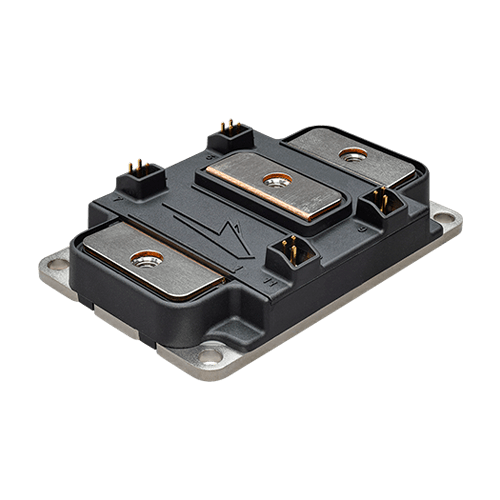

XM | Half-Bridge | 1700 V | 320 A | 3.5 mΩ | Gen 3 | 175 °C | 80 x 53 x 19 mm | Industrial | ||||||

XM | Half-Bridge | 1200 V | 400 A | 4 mΩ | Gen 3 MOS | 175 °C | 80 x 53 x 19 mm | Industrial | ||||||

XM | Half-Bridge | 1200 V | 425 A | 3.2 mΩ | Gen 3 MOS | 175 °C | 80 x 53 x 19 mm | Industrial | ||||||

XM | Half-Bridge | 1200 V | 450 A | 2.6 mΩ | Gen 3 MOS | 175 °C | 80 x 53 x 19 mm | Automotive | ||||||

XM | Half-Bridge | 1200 V | 450 A | 2.6 mΩ | Gen 3 MOS | 175 °C | 80 x 53 x 19 mm | Industrial | ||||||

XM | Half-Bridge | 1200 V | 525 A | 2.6 mΩ | Gen 3 | 175 °C | 80 x 53 x 23.3 mm | Industrial | ||||||

LM | Half-Bridge | 3300 V | 770 A | 2.7 mΩ | Gen 3 | 175 °C | 144 x 100 x 40 mm | Industrial | ||||||

HM | Half-Bridge Right GK for Paralleling | 1200 V | 1.33 mΩ | Gen 3 MOS | 175 °C | 110 x 65 x 12.2 mm | Industrial | |||||||

HM | Half-Bridge | 1700 V | 380 A | 3.3 mΩ | Gen 3 MOS + Diodes | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Half-Bridge | 1200 V | 480 A | 2.29 mΩ | Gen 3 MOS + Diodes | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Half-Bridge | 1700 V | 500 A | 2.5 mΩ | Gen 3 MOS | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Half-Bridge Rectifier | 1200 V | 600 A | Gen 6 | 175 °C | 110 x 65 x 12.2 mm | Industrial | |||||||

HM | Half-Bridge Rectifier | 1700 V | 600 A | Gen 6 | 175 °C | 110 x 65 x 12.2 mm | Industrial | |||||||

HM | Common-Source | 1700 V | 650 A | 1.42 mΩ | Gen 3 | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Common-Source | 1700 V | 650 A | 1.42 mΩ | Gen 3 | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Half-Bridge | 1700 V | 650 A | 1.67 mΩ | Gen 3 MOS | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Half-Bridge | 1200 V | 760 A | 1.33 mΩ | Gen 3 MOS | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Common-Source | 1200 V | 800 A | 1.3 mΩ | Gen 3+ | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

HM | Common-Source | 1200 V | 800 A | 1.3 mΩ | Gen 3+ | 175 °C | 110 x 65 x 12.2 mm | Industrial | ||||||

GM | Six-pack (three-phase) | 1200 V | 50 A | 16 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Six-pack (three-phase) | 1200 V | 50 A | 16 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | T-Type | 1200 V | 100 A | 11 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | T-Type | 1200 V | 100 A | 11 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Full-Bridge | 1200 V | 100 A | 11 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Full-Bridge | 1200 V | 100 A | 11 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 141 A | 11 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 141 A | 11 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 160 A | 8 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 160 A | 8 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 170 A | 7.5 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 170 A | 7.5 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 1200 V | 181 A | 8 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 1200 V | 181 A | 8 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 200 A | 4 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 200 A | 4 mΩ | Gen 4 | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 200 A | 5 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 200 A | 6 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 200 A | 6 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 2300 V | 200 A | 5 mΩ | Gen 4 MOS | 150 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 1200 V | 200 A | 6 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 200 A | 6 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half-Bridge | 1200 V | 200 A | 6 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

GM | Half Bridge (AlN substrate) | 1200 V | 200 A | 6 mΩ | Gen 3 MOS | 175 °C | 62.8 x 56.7 mm | Industrial | ||||||

FM | Six-pack (three-phase) | 1200 V | 30 A | 32 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Six-pack (three-phase) | 1200 V | 30 A | 21 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Six-pack (three-phase) | 1200 V | 30 A | 21 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Six-pack (three-phase) | 1200 V | 30 A | 32 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 37 A | 32 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 37 A | 32 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 48 A | 21 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 48 A | 21 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 50 A | 17 mΩ | Gen 4 | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Full-Bridge | 1200 V | 50 A | 17 mΩ | Gen 4 | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Half-Bridge | 1200 V | 84 A | 16 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Half-Bridge | 1200 V | 84 A | 16 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Half-Bridge | 1200 V | 117 A | 11 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

FM | Half-Bridge | 1200 V | 117 A | 11 mΩ | Gen 3 MOS | 175 °C | 62.8 x 33.8 mm | Industrial | ||||||

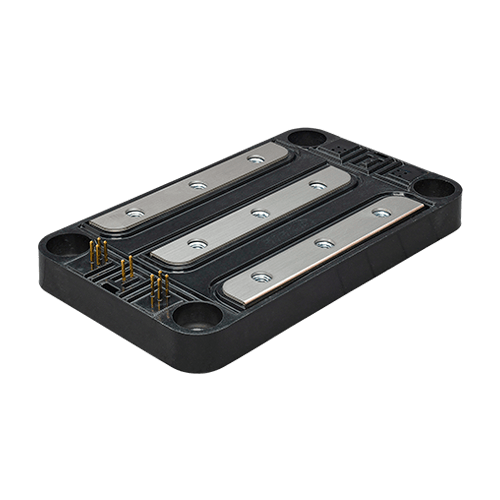

DM | Half-Bridge | 1200 V | 300 A | 3.5 mΩ | Gen 4 | 175 °C | 51.6 x 40.8 mm | Industrial | ||||||

DM | Half-Bridge | 900 V | 350 A | 2.5 mΩ | Gen 3 MOS | 175 °C | 51.6 x 40.8 mm | Industrial | ||||||

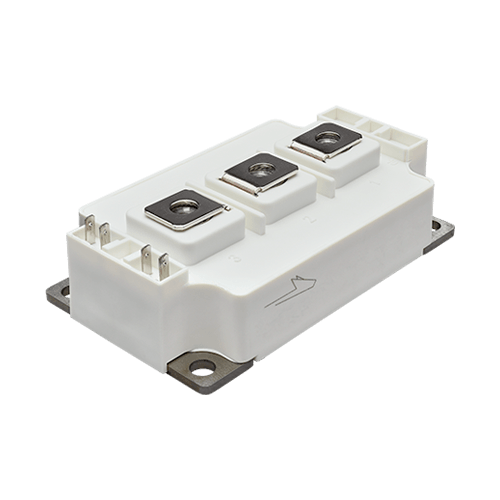

62 mm | Half-Bridge | 1200 V | 110 A | 12.5 mΩ | Gen 2 MOS + Diodes | 150 °C | 106 x 62 x 30 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 110 A | 12.5 mΩ | Gen 2 MOS + Diodes | 150 °C | 106 x 62 x 30 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 175 A | 8 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 300 A | 4.17 mΩ | Gen 2 MOS + Diodes | 150 °C | 106 x 62 x 30 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 300 A | 4.2 mΩ | Gen 2 MOS + Diodes | 150 °C | 106 x 62 x 30 mm | Industrial | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1700 V | 310 A | 4.29 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 350 A | 4 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.67 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.67 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial + HV-H3TRB | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS + Diodes | 150 °C | 105 x 62 x 31 mm | Industrial | ||||||

62 mm | Half-Bridge | 1200 V | 530 A | 2.6 mΩ | Gen 3 MOS | 150 °C | 105 x 62 x 31 mm | Industrial |

章節結束

產品系列

檔案、工具和支援

- 技術和銷售檔案

- 工具與支援

- 合規

文件

19 Documents Available

Document Type | Document Name | Last Updated |

|---|---|---|

| 用戶指南 | 04/2025 | |

| 用戶指南 | 03/2025 | |

| 用戶指南 | 03/2025 | |

| 用戶指南 | 01/2024 | |

| 用戶指南 | 01/2024 | |

| 用戶指南 | 01/2024 | |

| 用戶指南 | 12/2023 | |

| 用戶指南 | 12/2023 | |

| 用戶指南 | 10/2023 | |

| 應用筆記 | 03/2025 | |

| 應用筆記 | 01/2024 | |

| 應用筆記 | 01/2024 | |

| 應用筆記 | 01/2024 | |

| 應用筆記 | 11/2023 | |

| 應用筆記 | 08/2023 | |

| 應用筆記 | 01/2023 | |

| 銷售表和傳單 | 05/2023 | |

| 銷售表和傳單 | 12/2022 | |

| 銷售條款 | 04/2025 |